超音波溶着とは熱可塑性樹脂を微細な超音波振動と加圧力によって瞬時に溶融し、接合する加工技術です。

この接合方法は、成形品の溶着だけでなく、ボスのカシメやスポット溶着、フィルムや不織布のシール、金属のインサートなど幅広い分野において使用されています。但し、超音波溶着が適用可能なプラスチックは熱可塑性樹脂(熱を加えると溶融する樹脂)に限られ、ウレタンやエポキシ樹脂などの熱硬化性樹脂には適用できません。ここでは超音波溶着の原理について説明します。

超音波溶着機(超音波ウェルダー)は、電気エネルギーを機械的振動エネルギーに変換し、また同時に加圧をかけることにより2つの熱可塑性樹脂パーツの接合面に強力な摩擦熱を発生させ、樹脂を溶融し結合させます。これを更に詳しく述べると、まず50/60Hzの電気的信号を発振器(ジェネレーター)によって20kHz(もしくは35kHz)の電気的信号に変換します。また入力時の電圧は通常AC200~240Vが一般的ですが、発振器内部で1000V近くまで増幅されて振動子へと伝えられます。Herrmann製超音波発振器では電気回路は通常のリレーを一切使用しておらず、すべてソリッドステートリレーを使用し、かつモジュール化されています。

超音波発振器

発振器で増幅された20kHz(または35kHz)の電気信号は発振器から振動子(コンバーター)へ伝達され、そこで機械的振動エネルギーに変換されます。電気信号を機械的振動エネルギーに変換するピエゾ圧電素子は、交流電圧が供給されると寸法(厚み)が変化し、その変化量は小さいのですが非常に大きな力を持っています。圧電素子は使用周波数の1/2波長で共振するように、数枚の圧電セラミックがボルト締めされ、そこに交流の電圧が供給されると素子が伸縮運動を起こします。Herrmann製20kHzの振動子の場合、その出力面の振幅は約16μm(P‐P)となっております。20kHzの振動子は、文字通り1秒間に2万回の振動を行いますが、その振動エネルギーはホーンと呼ばれる共鳴体を通してパーツに伝達されます。

ホーンがパーツの大きさと同じかそれ以上の場合、パーツ表面での発熱はごくわずかで、ほとんどは溶着されるパーツの境界面へ伝達します。伝達された振動エネルギーによって境界面では強力な摩擦熱が発生し、樹脂の溶融温度まで瞬時に上昇し、溶着されるのです。樹脂が溶融し溶着が終了するまでの時間、樹脂の材質やホーンから境界面までの距離などによって異なりますが、多くの場合は1秒以下で完了します。

引用文章:日本アレックス株式会社

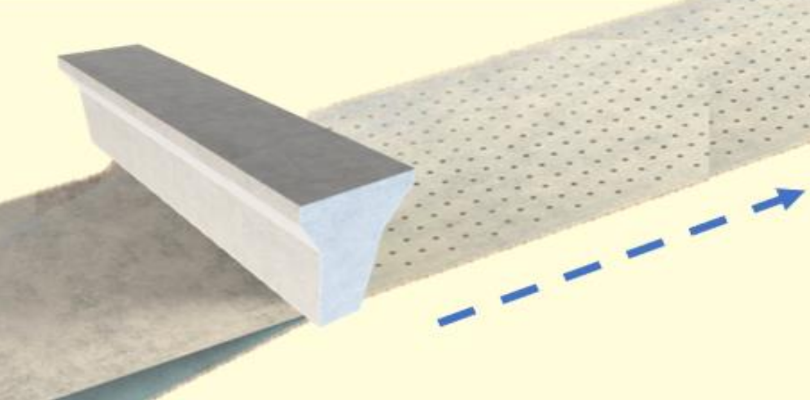

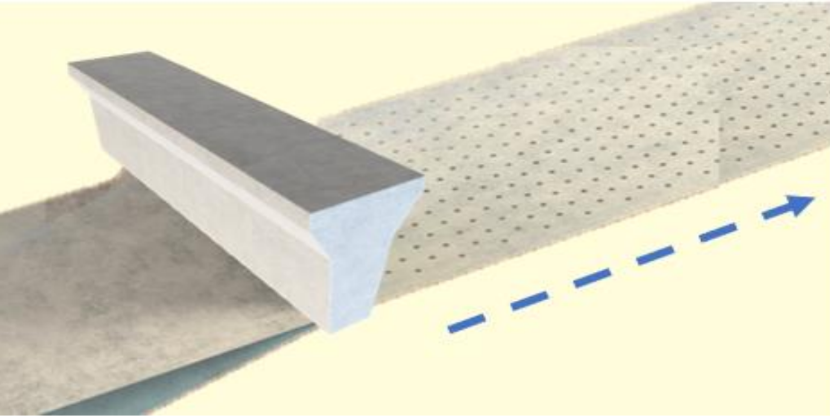

1.ポイントシール加工

基材の必要な部分(=ポイント)だけにシールする加工です。

一か所だけのピンポイントも複数個所の多数ポイントも可能です。

大きな●や小さな■など、ご希望のポイント形状やサイズ・ピッチなどお聞かせ頂ければ、様々なポイントシール加工をご提案いたします。

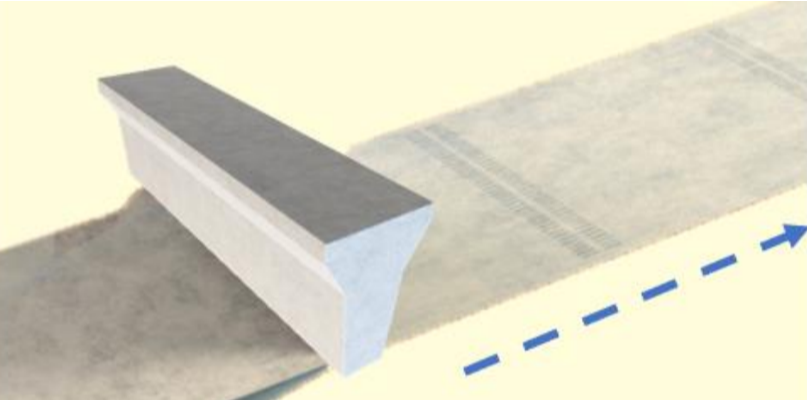

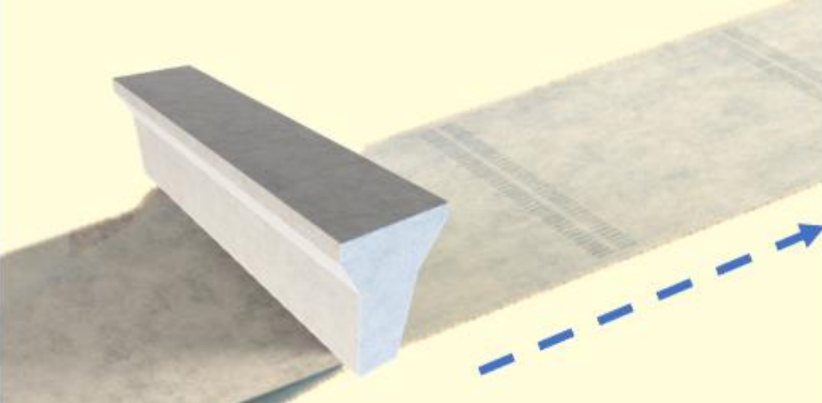

2.パラレルシール加工

基材に対し平行(=パラレル)にシールしていく加工です。

一列だけでなく二列や三列シールもお任せください!

最大幅700mm、最大ピッチ400mm。ご希望のシール幅・シール長さ・ピッチを教えてください。

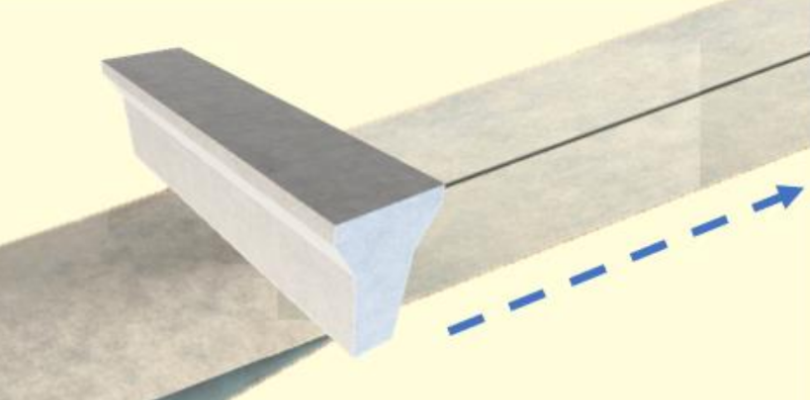

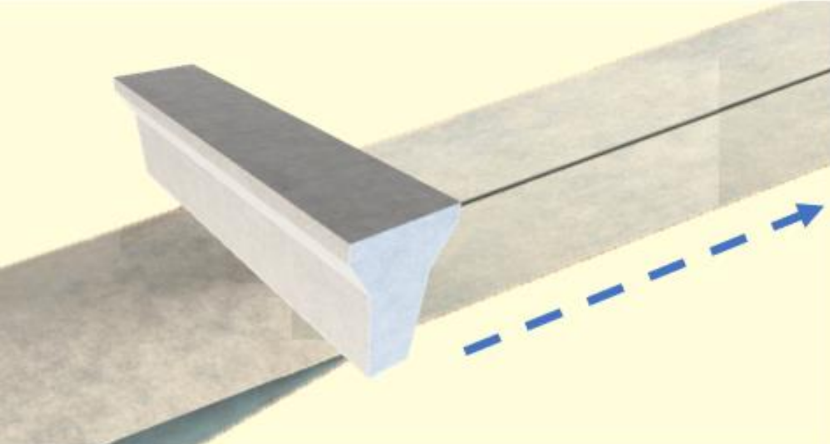

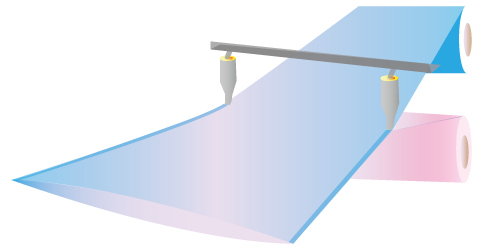

3.連続シール加工

基材に連続シールしていく加工です。一般的な【連続】も、等間隔でシールする【間欠】も思いのままに。

センターのみシールも可能ですが、両端をシールすればチューブ状にも。

片側端面のみシールすれば基材の広幅化も可能です。

材料は各種フィルム、不織布、ホットメルトなど、熱可塑性材料であれば幅広く対応。

異素材の材料をシールすることも可能です。

【一か所だけ小さく溶着したい】、【二次加工を考えて部分的に接着したい】、【チューブ状に仕上げたい】等。

複合素材のポイントシール加工で、Baxは皆様の様々なご要望にお応えします!

素材のサンプルをお送り頂ければ、まずテストシールやってみます!

お気軽にシールテストのご依頼頂ければ幸いです!

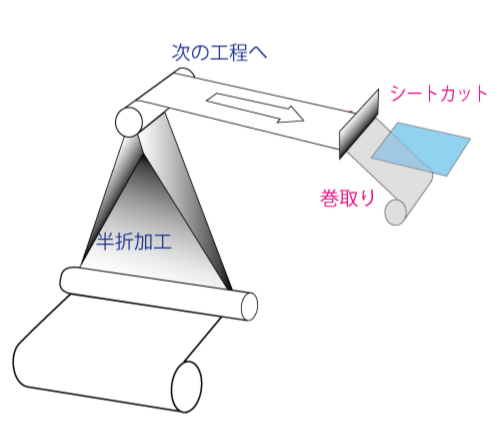

私たちの業界では絵の通り原反と呼ばれるフィルムの巻物がほとんどです。 半分に折りながら加工することを半折加工と呼んでいます。更に半分に折るダブル半折、更に半分に折るトリプル半折。 材質はフィルムがメインですが紙でも可能です。 そして、その逆加工も可能です。 半折から展開して平たい状態にする半折展開加工も承ります。 ホットメルトを駆使した粘着加工、カット品から巻き取りまであらゆる要望に対応。

フィルムや不織布の横サイドを超音波溶接によりサイドシール

してロール状にすることも可能です。

最大幅は2.5メーターまで

フィルムと不織布、それぞれが違う2種のフィルムなど様々なご要望に

お応えします。

前工程、後工程も安心して